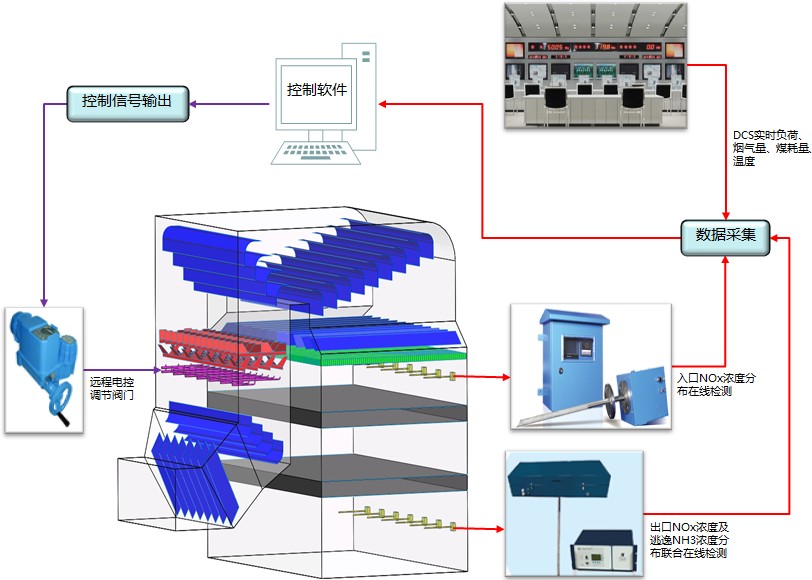

针对目前多数SCR喷氨系统存在的控制粗放、测量滞后等缺点所造成的喷氨总阀自动投入率低、催化剂效率低下、寿命缩短、氨逃逸大、空预器堵塞腐蚀等问题,中心联合武汉华喻燃能工程技术有限公司共同开发了SCR智能精细化喷氨控制(S-optimizer)技术,该项技术主要包括以下六方面的内容(“六位一体”技术):

技术特点

1.智能优化专家控制软件.通过先进的人工智能控制软件实现SCR系统总阀预测控制及分区精细化按需喷氨,保证氨氮的最优配比,提高SCR的脱硝效率,减少喷氨量,降低氨逃逸

2.原位实时NOx测量系统.对特征截面进行多点、实时监测,全截面多点测量响应时间≤5S,保证喷氨控制的实时性和精确性,提高控制系统的精度和可靠性

3.智能化历史数据分析功能.控制系统具有自学习功能,通过对氨氮历史大数据的监测分析,结合AI控制模块,实现对催化剂活性和寿命的评估、管理

技术优势

1.通过“六位一体”技术对SCR系统进行全方位的“诊断”,进而“对症下药”,有针对性地进行改造,效果突出显著

2.分区、实时、精细化的喷氨控制,改善了传统控制的粗放性和滞后性

3.实现氨氮的联合控制,在保证NOx排放达标的前提下,减少喷氨量,降低氨逃逸,保证空预器安全、高效运行

4.不改变机组现行运行参数,改造方案简单可行,投资少,运行成本低,收益显著

性能指标

1.实现SCR喷氨总阀自动投运率≥98%,提高SCR系统的控制调节品质

2.在满足NOx排放达标的前提下,减少喷氨量5%以上

3.SCR出口NOx浓度分布相对标准偏差≤15%,保证氨逃逸低于3ppm

4.智能控制系统可提高对催化剂的运行管理水平,延长催化剂的使用寿命

5.实现脱硝系统实时、分区、按需喷氨,彻底解决氨逃逸大而引起的空预器堵塞等一系列问题

工程示例(某电厂660MW机组智能优化喷氨项目)

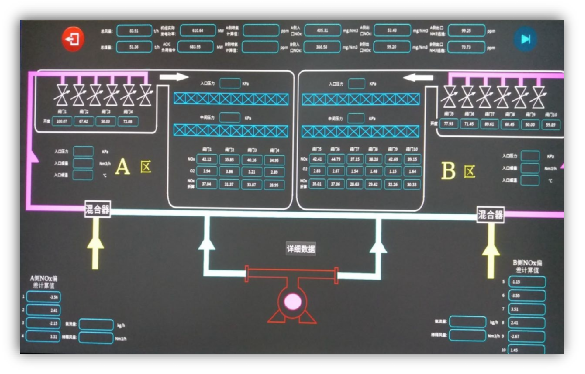

控制系统界面:

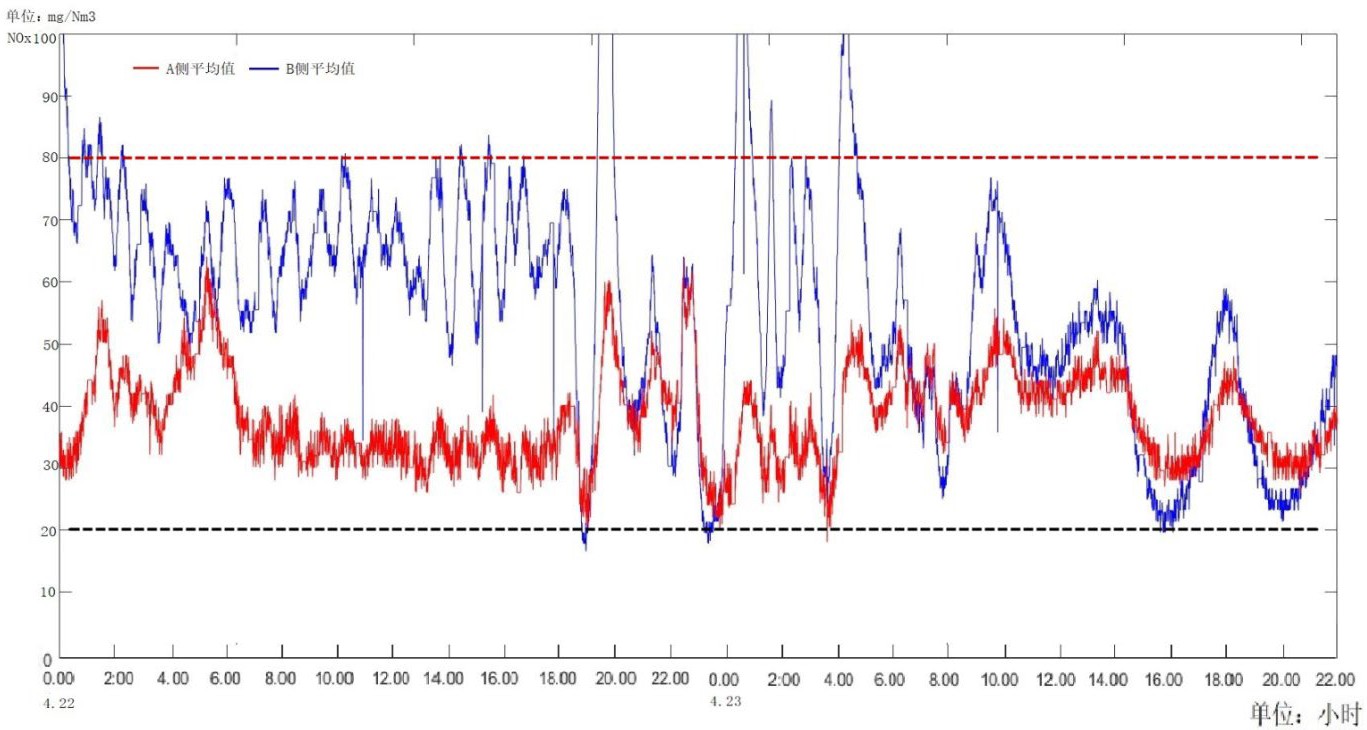

优化喷氨系统投运前:

投运前(锅炉AGC投运,负荷330-650MW)

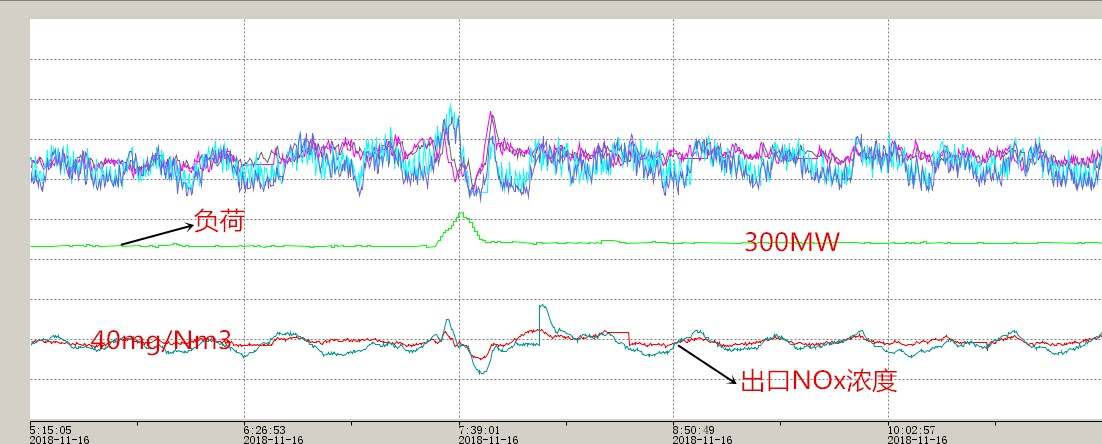

优化喷氨系统投运后:

投运后(锅炉50%负荷左右)

投运后(锅炉50%-100%负荷)

在原有喷氨控制模式下,SCR出口A、B两侧烟道NOx分布及其不均,A侧出口相对标准偏差为85.77%;B侧出口相对标准偏差为44.94%。

在智能精细化喷氨控制模式下,A侧出口相对标准偏差为5.1%;B侧出口相对标准偏差为9.3%。SCR出口A、B两侧NOx分布均匀性得到极大改善,相对标准偏差均小于10%。

通过智能精细化喷氨控制系统的投运,该电厂SCR在运行三个月后,相同工况下喷氨量减少10%左右,每年节约还原剂费用40万左右;极其均匀的NOx浓度场可以延长催化剂寿命达30%以上,每年节约催化剂相关费用在80万左右;各分区内均匀的氨氮摩尔比保证了脱硝效率,同时大大降低了氨逃逸,氨逃逸在3ppm以下;空预器堵塞问题得到了解决,电厂在空预器检修、维护方面每年可节约100万元左右;系统阻力大大降低,节约风机电耗每年约为40万元;节约由于空预器阻塞而造成的锅炉效率下降而引起的煤耗增加,约1-2g/KWh,年节煤大于200万元。总计每年可给电厂带来经济效益450万左右。

(联系人:孙路石,027-87545526,sunlushi@mail.hust.edu.cn)